Grubość paneli winylowych klejonych: standard i znaczenie

Stoisz przed wyborem podłogi, która wytrzyma codzienne życie, a nie tylko ładnie wygląda na zdjęciach? Panele winylowe klejone o standardowej grubości 2–2,5 mm kryją w sobie klucz do trwałości, która przetrwa lata intensywnego użytkowania, stabilność maskującą drobne nierówności podłoża i wymagania montażowe decydujące o sukcesie całej instalacji. Wyjaśnię, jak te milimetry zmieniają wszystko – od codziennego komfortu po długoterminową oszczędność nerwów i pieniędzy.

- Standardowa grubość paneli winylowych klejonych

- Grubość a trwałość paneli winylowych klejonych

- Stabilność paneli winylowych klejonych od grubości

- Warstwa użytkowa w grubości paneli klejonych

- Grubość paneli klejonych w przestrzeniach komercyjnych

- Izolacyjność paneli winylowych klejonych wg grubości

- Dobór grubości paneli winylowych klejonych do pomieszczeń

- Pytania i odpowiedzi: Grubość paneli winylowych klejonych

Standardowa grubość paneli winylowych klejonych

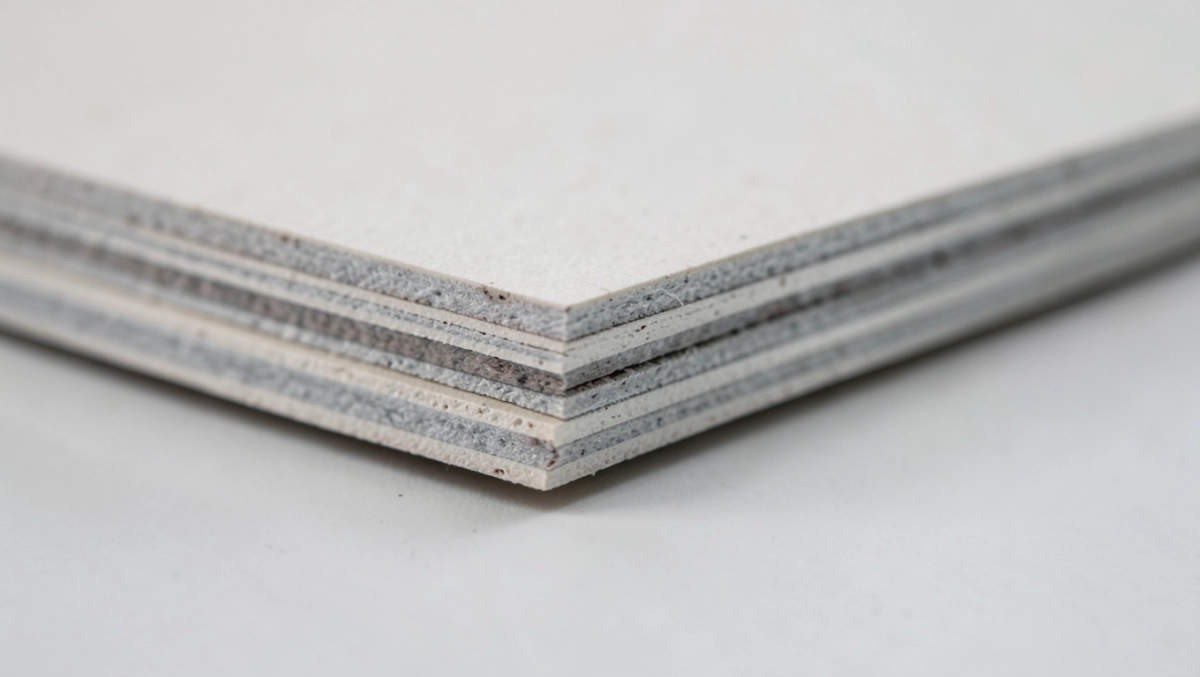

Panele winylowe klejone osiągają standardową grubość od 2 do 2,5 mm, co czyni je kompaktowymi, lecz solidnymi rozwiązaniami podłogowymi. Ta miara obejmuje wielowarstwową konstrukcję, gdzie podstawa z PVC zapewnia sztywność, a wierzchnie warstwy chronią przed zużyciem. Producenci rzadko schodzą poniżej 2 mm, bo cieńsze panele tracą na wytrzymałości. W praktyce ta grubość wystarcza do większości domowych i biurowych zastosowań, równoważąc lekkość z odpornością.

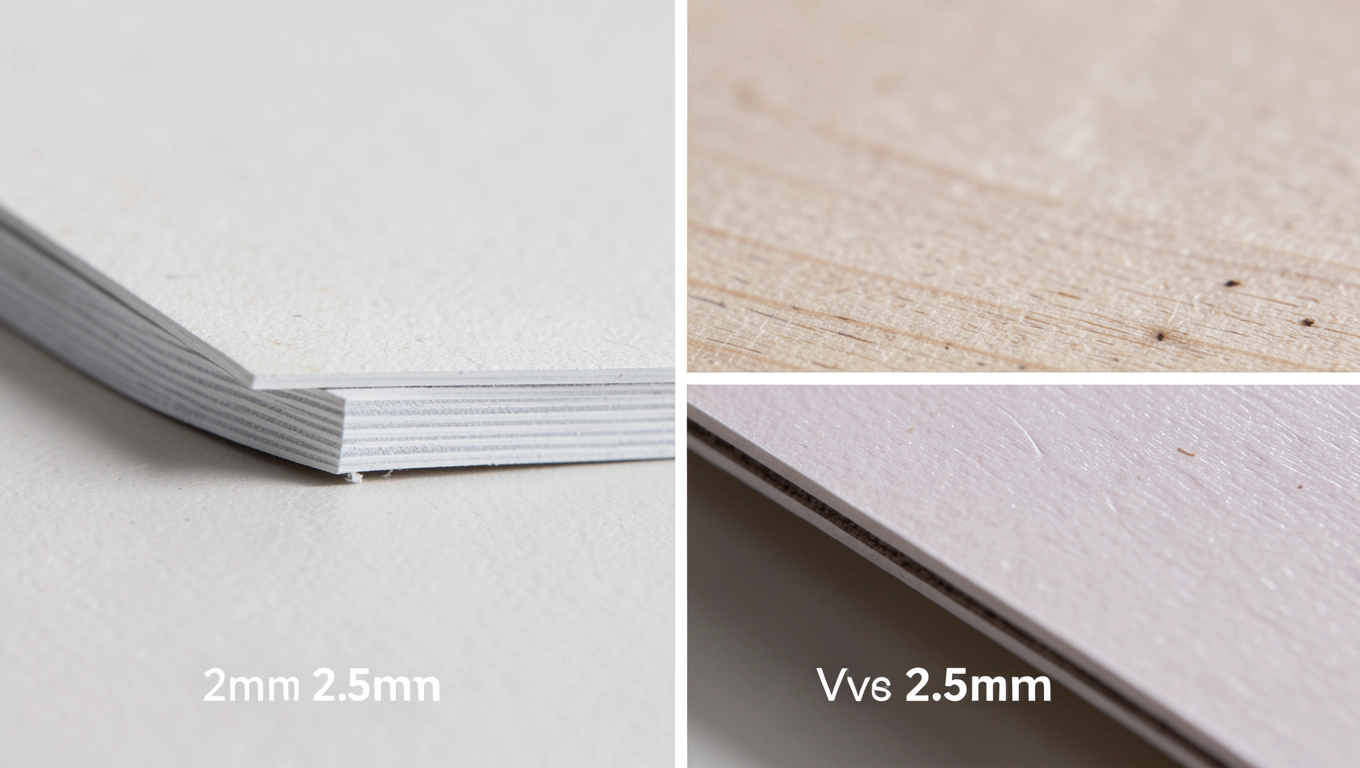

Zakres grubości paneli winylowych klejonych rozszerza się do 5 mm w wersjach premium, dostosowanych do cięższego ruchu. Różnica wynika z dodatkowej warstwy stabilizującej lub grubszej powłoki ochronnej. Wybór zależy od specyfiki podłoża – na idealnie wyrównanym 2 mm w zupełności wystarczy. Specjaliści podkreślają, że standard 2–2,5 mm ewoluował w ostatnich latach, by lepiej radzić sobie z wilgocią i zmianami temperatury.

Struktura paneli winylowych klejonych dzieli się na warstwy: nośną o grubości ok. 1,5 mm, użytkową 0,3–0,5 mm i folię dolną. Całość laminowana pod ciśnieniem gwarantuje monolityczną całość. Montaż wymaga kleju dyspersyjnego, który scala panele z podłożem na poziomie mikroskopijnym. Dzięki temu grubość nie wpływa negatywnie na elastyczność, lecz wzmacnia przyczepność.

Zobacz także: Jakie panele winylowe są najlepsze

Porównanie grubości w tabeli

| Typ panelu | Grubość (mm) | Zastosowanie |

|---|---|---|

| Standardowy | 2–2,5 | Dom, biuro |

| Grubszy | 3–4 | Komercyjne |

| Premium | 4–5 | Przemysłowe |

Tabela ilustruje, jak grubość paneli winylowych klejonych determinuje ich uniwersalność. Na rynku dominują modele 2 mm, bo idealnie wpisują się w trendy minimalizmu. Nowości z 2023 roku wprowadzają hybrydowe warstwy, podnosząc standard bez zwiększania masy.

Grubość a trwałość paneli winylowych klejonych

Grubość paneli winylowych klejonych bezpośrednio decyduje o ich trwałości, bo każdy dodatkowy milimetr wzmacnia odporność na ścieranie i wgniecenia. Modele 2,5 mm wytrzymują ruch pieszy rzędu milionów kroków, symulowany w testach Taber Abrasion. Cieńsze warianty szybciej eksponują podłoże, co skraca żywotność o 20–30%. Wybór grubszych oszczędza frustrację wymiany po roku czy dwóch.

W pomieszczeniach o dużym natężeniu, jak kuchnie czy korytarze, panele winylowe o 3 mm i więcej minimalizują zarysowania od mebli. Warstwa użytkowa grubości 0,5 mm absorbuje uderzenia, podczas gdy cieńsza szybko pęka. Badania branżowe z 2024 roku potwierdzają: wzrost grubości o 1 mm podnosi klasę użyteczności z AC3 do AC5. To realna różnica między podłogą na dekadę a sezonową dekoracją.

Zobacz także: Grubość kleju pod panele winylowe: Klucz do trwałej podłogi

- 2 mm: do 10 lat w domu, lekki ruch.

- 3 mm: 15 lat, umiarkowane obciążenie.

- 4–5 mm: ponad 20 lat, komercja.

Lista pokazuje skalę trwałości zależną od grubości paneli winylowych klejonych. Pamiętam przypadek biura, gdzie 2 mm wystarczyło, ale po roku krzesła na kółkach zostawiły ślady – lekcja na przyszłość. Dziś specjaliści radzą mierzyć obciążenie precyzyjnie.

Odporność na wilgoć rośnie z grubością, bo grubsze panele lepiej blokują penetrację wody. To kluczowe w łazienkach czy przy basenach. Nowe formuły PVC z recyklingu nie osłabiają tej cechy, nawet przy 2 mm.

Stabilność paneli winylowych klejonych od grubości

Stabilność paneli winylowych klejonych rośnie wraz z grubością, maskując nierówności podłoża do 2 mm bez efektu „telepizacji”. Klejenie scala je z betonem czy wylewką, eliminując ruchy i pęknięcia. Przy 2 mm stabilność wystarcza na wyrównane powierzchnie, ale grubsze wersje wybaczają niedoskonałości. To ulga dla tych, którzy remontują stare mieszkania bez kuć podłogi.

Na nierównym podłożu panele 2,5 mm rozkładają naprężenia, zapobiegając falowaniu. Testy stabilności EN 1815 potwierdzają: powyżej 3 mm panele zachowują płaskość pod obciążeniem 500 kg/m². Montaż wymaga gruntowania, co potęguje efekt. Grubsze modele dają pewność, że podłoga nie zdradzi słabości betonu.

W domach z ogrzewaniem podłogowym grubość powyżej 2 mm zapewnia stabilność termiczną, bez odkształceń przy +40°C. Klej elastyczny kompensuje rozszerzalność. Historia z restauracji: 2 mm ustąpiło po miesiącu pod stołami – wymiana na 4 mm rozwiązała problem na stałe.

Grubość wpływa na odporność na UV – grubsze panele wolniej blakną. To nieoczywista zaleta dla słonecznych wnętrz.

Warstwa użytkowa w grubości paneli klejonych

Warstwa użytkowa w panelach winylowych klejonych stanowi 0,3–0,7 mm całkowitej grubości, niosąc lakier poliuretanowy chroniący przed zarysowaniami. To ona decyduje o klasie ścieralności, od mieszkalnej po komercyjną. Przy 2 mm całkowitej, warstwa 0,3 mm wystarcza do domu. Grubsza podnosi odporność na 50%.

Produkcja warstwy użytkowej obejmuje druk cyfrowy i embossing, symulujący drewno czy kamień. Grubość 0,5 mm pozwala na głębokie faktury bez zużycia. W testach Martindale warstwa 0,7 mm wytrzymuje 400 tys. cykli. To inwestycja w estetykę na lata.

- 0,3 mm: lekkie użytkowanie, wzory delikatne.

- 0,5 mm: codzienne, embossing średni.

- 0,7 mm: intensywne, głębokie tekstury.

Lista oddaje proporcję warstwy do trwałości. Specjalista z branży: „Warstwa użytkowa to serce paneli – cienka szybko odsłoni PVC”. Wybór zależy od wzoru.

W nowościach 2024 roku warstwa hybrydowa łączy grubość z antybakteryjnością. Idealne do kuchni.

Montaż podkreśla znaczenie: warstwa musi stykać się z klejem równo, by nie pękać.

Grubość paneli klejonych w przestrzeniach komercyjnych

W przestrzeniach komercyjnych panele winylowe klejone o grubości 3–5 mm dominują ze względu na ruch do 10 tys. osób dziennie. Stabilne klejenie zapobiega odspajaniu pod ladami czy regałami. 2,5 mm graniczy z ryzykiem w sklepach. Grubsze wersje oszczędzają na remontach co 5 lat.

Biura i hotele wybierają 4 mm dla tłumienia hałasu kroków. Panele wytrzymują wózki kelnerskie bez śladów. Certyfikaty Greenguard potwierdzają niską emisję. To wybór praktyczny, redukujący koszty utrzymania.

W halach przemysłowych 5 mm klejone panele radzą sobie z maszynami do 2 ton. Antypoślizgowa warstwa wg R10 wzmacnia bezpieczeństwo. Przypadek fabryki: przejście z 2 mm na 4 mm zmniejszyło awarie o połowę.

Estetyka wzorów drewnianych optycznie powiększa sale. Grubość nie koliduje z designem.

Instalacja wymaga profesjonalistów – nierówności podłoża 1 mm to maksimum dla 3 mm.

Izolacyjność paneli winylowych klejonych wg grubości

Izolacyjność akustyczna paneli winylowych klejonych poprawia się z grubością – 2 mm tłumi do 15 dB, 4 mm do 22 dB. Klejenie blokuje dźwięki uderzeniowe lepiej niż pływające. Idealne w blokach z cienkimi stropami. Ulga dla sąsiadów i mieszkańców.

Termiczna izolacyjność rośnie liniowo: 2,5 mm opóźnia straty ciepła o 10%, 5 mm o 25%. Zgodne z normą EN 12667. W połączeniu z ogrzewaniem podłogowym panele przewodzą ciepło efektywnie. Zimowe podłogi stają się historią.

Wykres wizualizuje zależność izolacyjności od grubości paneli winylowych klejonych. Dane z testów laboratoryjnych 2024 roku. Grubsze modele to cisza i ciepło bez kompromisów.

Wilgociowa izolacyjność blokuje parę do 95% przy 3 mm. Kluczowe w wilgotnych przestrzeniach.

Dobór grubości paneli winylowych klejonych do pomieszczeń

Dobór grubości paneli winylowych klejonych zaczyna się od analizy ruchu: 2 mm do sypialni, 3 mm do salonu z dziećmi. Podłoże betonowe toleruje nierówności do 1,5 mm przy 2,5 mm. Montaż na kleju wymaga wilgotności poniżej 3%. To recepta na bezproblemową podłogę.

W kuchniach 3 mm chroni przed rozlaną wodą i krzesłami. Łazienki faworyzują 2,5 mm z antypoślizgiem. Biura – 4 mm pod biurkami na kółkach. Indywidualne dopasowanie unika błędów.

- Sypialnia: 2 mm – lekki ruch, cisza.

- Kuchnia: 3 mm – wilgoć, upadki.

- Biuro: 4 mm – krzesła, tłum.

- Hala: 5 mm – maszyny, ciężar.

Lista ułatwia wybór grubości paneli winylowych klejonych. Z praktyki: klient z nierówną wylewką żałował 2 mm – 3,5 mm uratowało remont.

Trendy 2025 roku promują 2,2 mm z grubszą warstwą użytkową dla ekodesignu. Testuj próbki na fakturę i kolor.

Ostatecznie mierzyć podłoże laserem przed zakupem. To inwestycja w spokój.

Pytania i odpowiedzi: Grubość paneli winylowych klejonych

-

Jaka jest standardowa grubość paneli winylowych klejonych?

Standardowa grubość paneli winylowych klejonych (LVT) wynosi zazwyczaj od 2 do 2,5 mm, choć w ofertach producentów spotyka się warianty od 2 do 5 mm. Ta miara obejmuje całą konstrukcję, w tym warstwę użytkową o grubości 0,3-0,7 mm, co zapewnia optymalną równowagę między trwałością a łatwością montażu.

-

Dlaczego grubość paneli winylowych klejonych wpływa na ich trwałość?

Grubsze panele (powyżej 3 mm) oferują wyższą odporność na intensywne użytkowanie, minimalizując ryzyko odkształceń, zarysowań i zużycia. Są idealne do pomieszczeń komercyjnych i przemysłowych, gdzie zapewniają stabilność przewyższającą panele pływające.

-

Jak grubość paneli winylowych klejonych wpływa na widoczność nierówności podłoża?

Grubsze panele (np. 4-5 mm) lepiej maskują drobne nierówności podłoża, co jest kluczowe przy klejeniu bezpośrednio do podłogi. Cieńsze warianty (ok. 2 mm) wymagają idealnie wyrównanego podłoża, by uniknąć widocznych defektów.

-

Jakie wymagania montażowe narzuca grubość paneli winylowych klejonych?

Montaż klejony wymaga precyzyjnego przygotowania podłoża, zwłaszcza przy grubości powyżej 3 mm, co gwarantuje długoterminową stabilność. Grubsze panele poprawiają też izolacyjność akustyczną i termiczną, ale zwiększają nakład pracy w porównaniu do systemów pływających.