Jak podłączyć panele fotowoltaiczne do falownika w 2025 roku

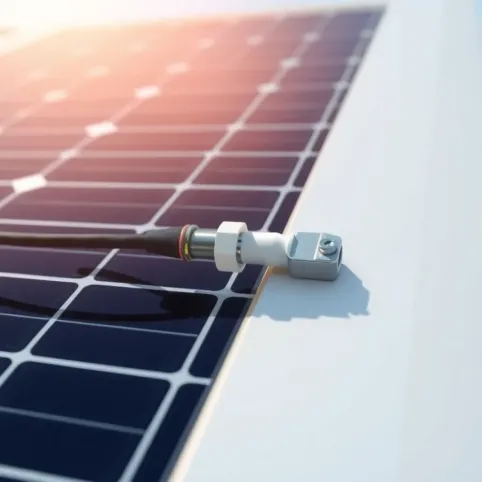

Wyobraź sobie moment, gdy Twoja domowa elektrownia słoneczna zaczyna ożywać, zasilając Twój dom czystą energią. Kluczowym etapem na tej ścieżce do energetycznej niezależności jest jak podłączyć panele fotowoltaiczne do falownika. W skrócie, polega to na precyzyjnym i bezpiecznym spięciu okablowania DC z modułów PV z odpowiednimi wejściami inwertera, zapewniając prawidłową polaryzację i izolację – podłączenie fotowoltaiki do falownika to krok milowy w budowie domowej elektrowni.

- Weryfikacja poprawności połączeń i polaryzacji

- Jak prawidłowo uziemić konstrukcję paneli i falownik

- Procedura pierwszego uruchomienia systemu po podłączeniu

| Typ Instalacji | Przyłączenie do Sieci Energetycznej | Rola Falownika | Potrzebny Licznik Dwukierunkowy | Formalności z OSD |

|---|---|---|---|---|

| On-grid (Sieciowa) | Wymagane do działania | Kieruje prąd do odbiorników i nadwyżki do sieci, uzupełnia niedobory z sieci. | Tak | Wniosek o określenie warunków przyłączenia lub zgłoszenie. |

| Hybrydowa | Możliwa praca z siecią i niezależnie (z magazynem energii) | Obsługuje wymianę z siecią i magazynem, zasila odbiorniki. | Tak | Wniosek o określenie warunków przyłączenia lub zgłoszenie (przy pracy sieciowej). |

| Off-grid (Wyspowa) | Nie wymaga przyłączenia do publicznej sieci. | Kieruje prąd do odbiorników i magazynu energii. | Nie | Brak formalności przyłączeniowych do publicznej sieci. |

Analiza Kosztów Typowej Mikroinstalacji PV (Symulacja)

Poniższy wykres przedstawia przybliżony podział kosztów związanych z budową typowej mikroinstalacji fotowoltaicznej o mocy kilku kW. Jest to symulacja oparta na ogólnych trendach rynkowych i ma charakter poglądowy.

Weryfikacja poprawności połączeń i polaryzacji

Kluczem do bezpiecznej i wydajnej pracy instalacji fotowoltaicznej jest perfekcja w szczegółach, zwłaszcza w kontekście połączeń elektrycznych. Każde pojedyncze połączenie, od panela do panela, od ciągu paneli (stringu) do falownika, musi być wykonane bezbłędnie. Polaryzacja zaś nie jest sugestią – to żelazna reguła.

Ignorowanie prawidłowej polaryzacji na etapie łączenia modułów w stringi, a następnie stringów do falownika, jest prostą drogą do uszkodzenia sprzętu, co niestety zdarza się częściej niż byśmy chcieli. Typowe złącza MC4 zaprojektowane są tak, aby utrudnić pomyłkę, ale błędy nadal się zdarzają, zwłaszcza przy pracy pod presją czasu lub bez odpowiedniego skupienia.

Zobacz także: Panele fotowoltaiczne: Montaż Pionowo czy Poziomo? Porównanie Orientacji Modułów PV

Zanim podłączymy jakikolwiek przewód do falownika, konieczna jest gruntowna weryfikacja wykonanej instalacji po stronie DC (prądu stałego). Obejmuje to sprawdzenie wizualne, poprawności łączenia poszczególnych modułów w łańcuchy oraz, co najważniejsze, pomiary elektryczne. Te pomiary stanowią obiektywny dowód na prawidłowe wykonanie prac.

Weryfikacja wizualna powinna objąć każdy milimetr kabla, każde złącze. Czy złącza MC4 są dociśnięte do "kliknięcia"? Czy kable nie są naprężone, przetarte lub narażone na uszkodzenia mechaniczne lub termiczne (np. kontakt z ostrymi krawędziami czy gorącymi powierzchniami dachu)? Doświadczenie pokazuje, że diabeł tkwi w szczegółach.

Niezwykle istotny jest pomiar napięcia obwodu otwartego (Voc) dla każdego stworzonego stringu paneli. Używamy do tego multimetru DC wysokiej klasy, przystosowanego do pracy z wysokimi napięciami rzędu 1000V, a w nowszych systemach nawet 1500V. Pomiary powinny być wykonane przed podłączeniem stringów do falownika, gdy falownik jest odłączony.

Zobacz także: Jak zdemontować panele fotowoltaiczne – krok po kroku

Zmierzona wartość Voc powinna być bliska sumie napięć Voc poszczególnych modułów w stringu w danych warunkach nasłonecznienia i temperatury. Różnice większe niż 10-15% mogą wskazywać na problem: uszkodzony panel, wadliwe połączenie lub co gorsza, błędne połączenie szeregowo-równoległe modułów.

Równie ważny jest pomiar prądu zwarcia (Isc) dla każdego stringu. Mierzymy go, chwilowo zwierając odpowiednie zaciski stringu przez amperomierz DC, uważając na bezpieczeństwo ze względu na wysokie prądy. Wartość Isc powinna być porównywalna między stringami złożonymi z identycznych modułów.

Jednak absolutnym must-have, o którym nie można zapomnieć, jest sprawdzenie prawidłowej polaryzacji każdego stringu tuż przed jego podłączeniem DC paneli do falownika. Multimetr nastawiony na pomiar napięcia DC podłączamy do przewodów plus (+) i minus (-) na końcu stringu. Napięcie musi być dodatnie przy takim podłączeniu.

Jeśli multimetr pokazuje napięcie ujemne, oznacza to, że kable plus i minus zostały zamienione na którymś etapie połączeń, co jest fundamentalnym błędem. Podłączenie tak skonfigurowanego stringu do falownika prawie na pewno go uszkodzi. Weryfikacja polaryzacji to absolutna podstawa przed energizacją systemu.

Innym kluczowym testem, często wymaganym przez producentów falowników i normy instalacyjne, jest pomiar rezystancji izolacji (test Meggera) między przewodami DC (+) i (-) a uziemioną konstrukcją montażową lub ramami paneli. Ten test wykonuje się wysokim napięciem testowym (np. 500V lub 1000V DC).

Minimalna wymagana rezystancja izolacji to typowo 1 MOhm, choć normy i producenci mogą wymagać wyższych wartości, np. 4 MOhm/kW mocy instalacji. Niska wartość może świadczyć o zawilgoconym kablu, uszkodzonej izolacji lub problemie w puszkach przyłączeniowych paneli – to bezpośrednie ryzyko zwarcia i pożaru.

Weryfikację poprawności połączeń i polaryzacji można poszerzyć o bardziej zaawansowane metody, takie jak pomiar krzywej I-V (charakterystyki prądowo-napięciowej) dla każdego stringu. Urządzenie do pomiaru krzywej I-V pozwala wykryć subtelne problemy, takie jak zacienienie, zabrudzenie, degradacja modułów czy wady pojedynczych ogniw, które mogą być niewidoczne przy prostych pomiarach Voc/Isc.

Pomiary krzywej I-V dostarczają kompleksowego obrazu wydajności każdego stringu, pozwalając porównać ją z wartościami nominalnymi paneli i upewnić się, że instalacja startuje z pełną mocą. To narzędzie profesjonalistów dbających o maksymalizację uzysków i minimalizację ryzyka wczesnych awarii.

Sprawdzenie toru DC obejmuje również zabezpieczenia. Należy zweryfikować, czy odpowiednie rozłączniki DC (np. w falowniku lub zewnętrznej skrzynce DC) są otwarte podczas wykonywania pomiarów. Także obecność i prawidłowość doboru ochronników przepięciowych (SPD typu II lub I+II) jest elementem wizualnej weryfikacji i częścią bezpieczeństwa systemu.

Wszystkie wykonane pomiary powinny zostać odnotowane w protokole odbioru instalacji. Dokumentacja ta stanowi nie tylko potwierdzenie poprawności wykonania prac, ale także punkt odniesienia do przyszłych analiz wydajności i diagnostyki. Niezapomnijcie, że każdy poważny instalator dostarczy Wam pełną dokumentację z przeprowadzonych testów.

Staranność na etapie weryfikacji poprawności połączeń i polaryzacji procentuje długoterminowo, zapobiegając awariom, zwiększając bezpieczeństwo i gwarantując, że system PV będzie generował energię zgodnie z oczekiwaniami. To inwestycja w spokój i bezproblemową eksploatację.

Każde złącze MC4 na dachu powinno być wykonane specjalnymi, dedykowanymi do tego złączami konektorowymi, które zapewniają szczelność i prawidłowe zaprasowanie pinu do przewodu. Niedopuszczalne jest lutowanie złącz MC4 czy używanie złączek nie przeznaczonych do systemów PV pracujących na wolnym powietrzu – ryzykujemy korozją i rezystancją styku, co prowadzi do spadków mocy i ryzyka pożaru.

Standardowa procedura nakazuje, aby przewody DC były prowadzone w sposób minimalizujący ich narażenie na uszkodzenia, najlepiej w dedykowanych korytkach kablowych lub rurach. Promienie gięcia przewodów muszą być zgodne z zaleceniami producenta kabli, typowo minimum 4-5 razy większe niż średnica zewnętrzna kabla. Ostre zagięcia niszczą izolację i rdzeń.

Przed podłączeniem do falownika należy również upewnić się, że przekrój przewodów DC jest odpowiednio dobrany do prądu znamionowego stringów oraz długości obwodu, aby minimalizować straty energii wynikające ze spadków napięcia na kablach. Zazwyczaj stosuje się przewody o przekroju 4 mm² lub 6 mm², ale przy dłuższych stringach lub niestandardowych prądach modułów, kalkulacja jest kluczowa.

Reasumując ten etap: Weryfikacja połączeń to nie formalność. To serce procesu podłączenia paneli do falownika i jeden z najważniejszych czynników wpływających na niezawodność całego systemu fotowoltaicznego. Precyzja tutaj to inwestycja w lata bezawaryjnej pracy.

Jak prawidłowo uziemić konstrukcję paneli i falownik

Uziemienie instalacji fotowoltaicznej to element, który choć niewidoczny, pełni absolutnie kluczową rolę dla bezpieczeństwa użytkowników, instalatorów oraz samej instalacji. Pominięcie lub nieprawidłowe wykonanie uziemienia to prosta droga do poważnych problemów – od uszkodzeń sprzętu po realne zagrożenie życia.

Głównym celem uziemienia jest odprowadzenie potencjału elektrycznego do ziemi w przypadku wystąpienia zwarcia, uderzenia pioruna lub przepięć w sieci. Zapewnia to bezpieczne ścieżki dla prądów zwarciowych i redukuje ryzyko porażenia prądem przez dotyk. Bez odpowiedniego uziemienia, metalowa konstrukcja nośna paneli, a nawet obudowa falownika, może znaleźć się pod niebezpiecznym napięciem.

Konstrukcja nośna paneli fotowoltaicznych – wszystkie jej metalowe elementy (szyny, klamry, belki) – muszą być połączone ze sobą i uziemione. Służą do tego specjalne, certyfikowane klamry uziemiające wbijane w profile konstrukcji lub śruby uziemiające, które po dociśnięciu tworzą pewne połączenie elektryczne z aluminium profili.

Wszystkie te połączone elementy metalowe muszą być przyłączone do głównego systemu uziemiającego budynku lub do dedykowanego dla instalacji PV uziomu. Przewód uziemiający łączący konstrukcję z uziomem powinien mieć odpowiedni przekrój – typowo stosuje się przewody miedziane o przekroju minimum 6 mm² lub 10 mm², w zależności od lokalnych przepisów i analizy ryzyka odgromowego.

Miejsce przyłączenia przewodu uziemiającego do konstrukcji powinno być wyraźnie oznaczone i dostępne do inspekcji. Połączenie musi być pewne, mechanicznie zabezpieczone i chronione przed korozją, na przykład poprzez użycie złączek i śrub ze stali nierdzewnej lub specjalne pasty kontaktowe.

Sam falownik, jako urządzenie elektryczne, musi być również uziemiony. Jego metalowa obudowa powinna posiadać dedykowany zacisk uziemiający, który łączy się z główną szyną wyrównawczą (uziemiającą) w skrzynce elektrycznej lub bezpośrednio z uziomem. Producent falownika zawsze określa, jaki przekrój przewodu uziemiającego jest wymagany, ale typowo jest to co najmniej 6 mm².

Jeśli falownik montowany jest na zewnątrz, wszystkie połączenia uziemiające muszą być wykonane w sposób zapewniający trwałość i odporność na warunki atmosferyczne przez cały okres eksploatacji instalacji, czyli 25-30 lat. Niewłaściwie zabezpieczone połączenie koroduje, co zwiększa jego rezystancję i sprawia, że w przypadku zwarcia prąd nie popłynie do ziemi.

Kwestia ochrony odgromowej bezpośredniej jest osobnym, bardziej złożonym zagadnieniem, często wykraczającym poza standardowe uziemienie funkcjonalne i ochronne. Jeśli budynek jest wyposażony w instalację odgromową (piorunochron), system PV, a w szczególności metalowa konstrukcja, musi być włączony do systemu ochrony odgromowej w sposób minimalizujący ryzyko uszkodzenia paneli i falownika w wyniku wyładowania.

Normy odgromowe (np. PN-EN 62305) podają szczegółowe wytyczne dotyczące zachowania minimalnych odległości izolacyjnych lub konieczności połączenia systemu PV z instalacją odgromową, z wykorzystaniem dedykowanych ograniczników przepięć (SPD typu I) przy wprowadzaniu przewodów do budynku. To temat na oddzielny, obszerny artykuł, ale świadomość problemu jest kluczowa.

Co ciekawe, nawet same panele fotowoltaiczne mogą wymagać uziemienia. Większość nowoczesnych paneli nie wymaga uziemienia każdej ramy indywidualnie (wystarczy uziemienie konstrukcji), ale niektórzy producenci paneli (szczególnie w technologii cienkowarstwowej lub starszych modelach) lub specyficzne wymagania inwerterów mogą wymagać uziemienia jednej z biegunów stringu DC lub uziemienia ramy każdego panelu z osobna. Zawsze sprawdzaj instrukcje producenta.

Kluczowym parametrem skuteczności systemu uziemiającego jest rezystancja uziemienia. Mierzy się ją za pomocą specjalistycznych mierników uziemienia (rezystancji gruntu). Minimalna wymagana rezystancja uziemienia dla celów ochronnych i odgromowych zależy od lokalnych przepisów i typu instalacji, ale zazwyczaj powinna być niższa niż 10 omów. Niższa wartość, np. poniżej 4 omów, jest zalecana, zwłaszcza w obszarach narażonych na burze.

W przypadku niezadowalającej rezystancji uziemienia konieczne może być pogłębienie uziomu, instalacja dodatkowych prętów uziemiających, lub zastosowanie innych technik poprawy przewodności gruntu. Dobry projekt systemu uziemiającego bierze pod uwagę lokalne warunki glebowe.

Test uziemienia powinien być przeprowadzony po fizycznym wykonaniu wszystkich połączeń, a jego wynik odnotowany w protokole. To jedno z ostatnich, ale arcyważnych zadań przed energizacją systemu.

Błędy w uziemieniu mogą objawiać się na różne sposoby, od błędów izolacji zgłaszanych przez falownik (alarm "Insulation Fault" lub "Ground Fault") po brak ochrony przed przepięciami, które mogą "uwędzić" falownik i moduły podczas burzy. W najgorszym scenariuszu, brak uziemienia lub jego uszkodzenie może prowadzić do porażenia osoby dotykającej metalowych części instalacji podczas zwarcia wewnętrznego lub indukcji.

Pamiętaj, że metalowa obudowa falownika i konstrukcja montażowa paneli nigdy nie są całkowicie odizolowane od wewnętrznych komponentów elektrycznych, nawet jeśli są powlekane farbą czy anodyzowane. Potencjał może pojawić się na ich powierzchniach w nieprzewidzianych sytuacjach. Poprawne uziemienie to Twoja polisa bezpieczeństwa.

Zarówno przewody DC, jak i AC oraz uziemiające, często prowadzone są razem do falownika. Należy zadbać o to, aby przewody DC (+) i (-) były prowadzone obok siebie w celu zminimalizowania pól elektromagnetycznych. Przewody uziemiające powinny być układane najkrótszą możliwą drogą do uziomu, bez ostrych zagięć.

Profesjonalny montaż zakłada nie tylko umiejętne skręcenie konstrukcji i podłączenie paneli PV do falownika, ale również sumienne i zgodne ze sztuką wykonanie systemu uziemiającego i jego pomiar. To element często bagatelizowany przez mniej doświadczone ekipy, a konsekwencje mogą być naprawdę kosztowne i niebezpieczne.

System uziemiający wymaga użycia odpowiednich, certyfikowanych komponentów: złączek, zacisków, przewodów i prętów uziemiających. Stosowanie prowizorycznych rozwiązań jest niedopuszczalne. Dobre praktyki obejmują nawet zabezpieczanie końcówek przewodów uziemiających w miejscach połączeń specjalnymi taśmami samowulkanizującymi lub termokurczliwymi, aby zapobiec przedostawaniu się wilgoci i korozji.

Podsumowując, uziemienie konstrukcji paneli i falownika to integralna część procesu instalacji fotowoltaicznej, absolutnie niezbędna dla zapewnienia bezpieczeństwa. Nie ma tu miejsca na kompromisy – musi być wykonane solidnie, zgodnie z normami i przepisami, a jego skuteczność potwierdzona pomiarem rezystancji.

Procedura pierwszego uruchomienia systemu po podłączeniu

Po zakończeniu wszystkich prac instalacyjnych, w tym fizycznym przyłączeniu instalacji PV do sieci energetycznej (w przypadku systemów on-grid i hybrydowych), a także spięciu modułów z falownikiem i wykonaniu wszystkich pomiarów weryfikacyjnych, nadchodzi ten moment – pierwsze uruchomienie. To ekscytująca chwila, ale wymaga zachowania precyzyjnej sekwencji działań.

Pierwszym krokiem, zanim w ogóle włączymy zasilanie, jest ostateczny przegląd wizualny całego systemu. Sprawdzamy raz jeszcze wszystkie połączenia DC, czy są solidnie zaciśnięte i czy polaryzacja zgadza się z dokumentacją. Oceniamy stan prowadzenia przewodów, czy nie ma miejsc narażonych na uszkodzenia. Sprawdzamy połączenia AC do falownika i w rozdzielnicy AC.

Upewniamy się, że wszystkie zabezpieczenia po stronie AC i DC są w pozycji "wyłączony". Dotyczy to rozłączników DC w falowniku lub zewnętrznej skrzynce DC, wyłączników nadprądowych (potocznie "bezpieczników") i wyłączników różnicowoprądowych (RCD) po stronie AC w rozdzielnicy domowej, a także wyłącznika głównego obwodu PV w rozdzielnicy.

Procedura uruchomienia zaczyna się zwykle od podania zasilania po stronie AC na falownik. Włączamy kolejno odpowiednie wyłączniki w rozdzielnicy AC, aż prąd dociera do zacisków wejściowych AC falownika. Falownik powinien się uruchomić (zaświecą się kontrolki, usłyszysz wentylatory lub inne dźwięki), ale jeszcze nie będzie produkować energii. Jest w trybie oczekiwania lub samotestowania.

W tym momencie falownik przeprowadza serię autodiagnozy i sprawdza parametry sieci AC, do której został podłączony. Weryfikuje napięcie i częstotliwość, upewnia się, że sieć jest stabilna i zgodna z wymaganymi standardami (np. norma EN 50549-1 dla mikroinstalacji w Europie). Ten etap może trwać od kilkudziesięciu sekund do kilku minut w zależności od modelu falownika.

Gdy falownik zgłosi gotowość po stronie AC (często sygnalizowane konkretną kontrolką lub komunikatem na wyświetlaczu), możemy podać zasilanie po stronie DC z paneli. Uruchamiamy rozłączniki DC – jeśli jest to falownik z jednym wejściem DC (MPPT), włączamy jeden rozłącznik. Jeśli ma ich więcej, włączamy je po kolei, często jeden za drugim.

Po włączeniu zasilania DC, falownik zaczyna "widzieć" napięcie i prąd z paneli. Ponownie przeprowadza testy wewnętrzne i rozpoczyna procedurę śledzenia punktu mocy maksymalnej (MPPT). Na wyświetlaczu lub w aplikacji monitorującej powinny zacząć pojawiać się wartości napięcia stringów DC, prądu i mocy chwilowej.

Jeśli wszystko jest w porządku, falownik zsynchronizuje się z siecią AC i zacznie wstrzykiwać do niej prąd (lub zasilać bezpośrednio odbiorniki domowe). Często towarzyszy temu zmiana koloru kontrolki statusu na zielony lub pojawienie się komunikatu "Working", "Producing" lub "On-Grid" na wyświetlaczu. To ten moment, gdy energia słoneczna zaczyna zasilać Twój dom.

Należy bacznie obserwować falownik w pierwszych minutach i godzinach jego pracy. Czy moc produkowana odpowiada oczekiwaniom przy danym nasłonecznieniu? Czy na wyświetlaczu pojawiają się jakiekolwiek komunikaty o błędach lub ostrzeżenia? Błędy takie jak "Grid Fault", "Isolation Fault", "Overvoltage", "Overcurrent" wymagają natychmiastowej reakcji i identyfikacji przyczyny.

Jednym z częstych problemów przy pierwszym uruchomieniu może być zbyt niskie napięcie DC na stringu (poniżej minimalnego napięcia pracy falownika) np. spowodowane zacienieniem lub błędem w konfiguracji stringu (za mało paneli w szeregu). W takim przypadku falownik nie rozpocznie pracy i zgłosi błąd napięcia DC.

Inny potencjalny problem to właśnie błąd izolacji (Insulation Fault), który pojawi się, jeśli test Meggera przed podłączeniem do falownika został pominięty lub wykonany niedokładnie. Falownik ma wbudowany monitoring izolacji i zablokuje uruchomienie lub szybko się wyłączy, jeśli wykryje upływność prądu do ziemi po stronie DC lub AC, co jest krytycznym zabezpieczeniem.

Po udanym starcie falownika, jeśli system wyposażony jest w system monitoringu online (aplikacja, portal internetowy), należy upewnić się, że falownik połączył się z Internetem (jeśli wymaga stałego połączenia) i poprawnie raportuje dane o produkcji. To narzędzie diagnostyczne jest nieocenione w codziennej eksploatacji i wykrywaniu ewentualnych problemów.

W niektórych przypadkach, zwłaszcza przy systemach hybrydowych, procedura pierwszego uruchomienia może obejmować dodatkowe kroki związane z konfiguracją magazynu energii, ustawieniami priorytetów zużycia (autokonsumpcja vs ładowanie baterii vs oddawanie do sieci) czy parametry pracy awaryjnej (backup). Tutaj konfiguracja falownika ma kluczowe znaczenie.

Dobry instalator po pierwszym uruchomieniu systemu powinien przeprowadzić krótki instruktaż dla użytkownika, pokazując, jak odczytywać podstawowe dane z falownika i systemu monitoringu, jak zachować się w przypadku typowych komunikatów i gdzie szukać pomocy w razie problemów. Zrozumienie działania systemu daje poczucie kontroli.

Procedura pierwszego uruchomienia systemu po podłączeniu nie jest zazwyczaj skomplikowana, jeśli wszystkie wcześniejsze etapy (projektowanie, montaż, połączenia, weryfikacja, uziemienie) zostały wykonane poprawnie i z należytą starannością. To wisienka na torcie całego procesu instalacyjnego.

Cały proces od włączenia zasilania AC, poprzez uruchomienie falownika, aż do synchronizacji z siecią i rozpoczęcia produkcji energii, jest często zautomatyzowany. Twoim zadaniem (lub zadaniem instalatora) jest upewnienie się, że system przeszedł ten proces bez błędów i pracuje stabilnie.

Nie zapominajmy o bezpieczeństwie również na tym etapie. Nigdy nie dotykaj połączeń elektrycznych pod napięciem! Upewnij się, że wszyscy niezaangażowani w proces uruchomienia domownicy czy sąsiedzi są poinformowani, że trwają prace i zachowują bezpieczną odległość. To podstawowe zasady, o których warto pamiętać.

Jeśli podczas pierwszego uruchomienia pojawią się niepokojące sygnały – nietypowe dźwięki z falownika, zapach spalenizny, komunikaty błędów uniemożliwiające pracę, natychmiast odłącz zasilanie (najpierw DC, potem AC, korzystając z odpowiednich rozłączników) i skontaktuj się z instalatorem. Próba samodzielnego "naprawienia" problemu bez odpowiedniej wiedzy może pogorszyć sytuację.

Pomyślne pierwsze uruchomienie to potwierdzenie, że cały proces, od projektu po fizyczne przyłączenie do sieci energetycznej i wewnętrzne połączenia, przebiegł zgodnie ze sztuką inżynierską. Oznacza to, że system jest gotowy do pracy i realizacji swojego podstawowego zadania – produkcji zielonej energii.

Warto także sprawdzić na liczniku dwukierunkowym (jeśli jest już zainstalowany przez OSD, co jest ostatnim etapem przyłączenia do sieci w systemach on-grid i hybrydowych), czy licznik faktycznie "widzi" produkowaną energię i zaczyna bilansować ją ze zużyciem lub rejestrować jej nadwyżki. To ostateczne potwierdzenie sukcesu fizycznego podłączenia paneli do falownika i falownika do sieci.